Схемы автоматизированных насосных установок и насосных станций

Условия работы системы определяются технологическим режимом работы агрегатов. Системы автоматического управления насосными агрегатами должны обеспечить выполнение всех режимных параметров работы агрегатов на заданную систему водоснабжения и водоотведения при заданной последовательности включения насосов.

Основными процессами, которые выполняются на насосных станциях приборами автоматики, являются:

прием и передача управляющего импульса на пуск и остановку насосных агрегатов;

выдержка времени как перед пуском после получения командного импульса, так и между отдельными процессами;

включение одного или нескольких насосных агрегатов в установленной последовательности;

создание и поддержание необходимого вакуума во всасывающем трубопроводе и корпусе насоса перед его пуском;

открывание и закрывание задвижек на трубопроводах в заданные моменты при пуске и остановке агрегата;

контроль за установленным режимом работы при пуске, работе и остановке;

отключение насоса при нарушении установленного режима и включение резервного агрегата;

передача параметра режима работы насоса на диспетчерский пункт;

защита агрегата от электрических, тепловых и механических повреждений;

контроль за отоплением и вентиляцией в помещении насосной станции;

охрана от проникания на станцию посторонних лиц;

включение и отключение дренажных насосов и насосов, подающих воду на охлаждение и уплотнение сальников фекальных насосов;

включение механизированных грабель.

Комплексная схема автоматизированного управления насосной станцией обычно состоит из следующих отдельных частей: схемы автоматизации залива насоса; схемы автоматизации задвижки на напорном трубопроводе; схемы автоматизации электропривода насоса; схемы взаимосвязи, обеспечивающей последовательность действия системы в целом и осуществляющей необходимые блокировки, а также автоматическую защиту агрегата и сигнализацию.

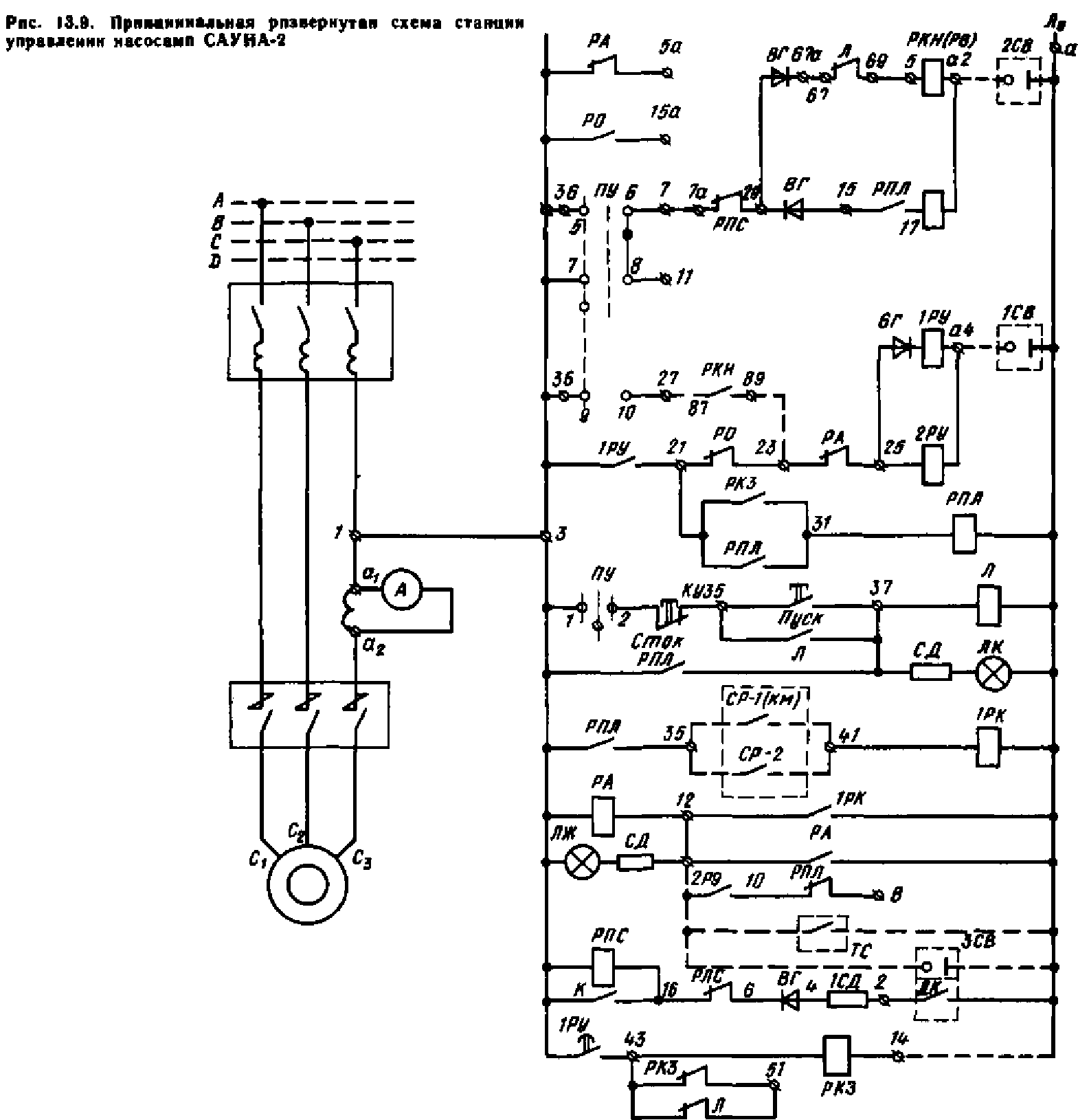

Серийный выпуск типовых станций автоматического управления насосными агрегатами в значительной мере облегчает проектирование, получение необходимого оборудования, монтаж и эксплуатацию автоматических устройств насосных станций. В настоящее время выпускаются унифицированные станции управления насосами приблизительно 20 типов. Разработаны и серийно выпускаются станции автоматического управления, пригодные для автоматического управления скважинными насосами любого типа. Станции типов САУНА-2 — САУНА-55 применяются для управления электродвигателями мощностью до 55 кВт, САУНА-65 — до 65 кВт, станция КУПНА-80 — от 80 до 150 кВт. Станции типов САУНА и КУПНА можно применять и для автоматического управления горизонтальными насосами, для этого в схему введено реле РКЗ, контролирующее заливку водой насоса перед его пуском.

Схема станций автоматического управления обеспечивает:

местное, автоматическое и телемеханическое управление насосным агрегатом;

контроль за работой насоса с помощью контактного манометра или струйного реле;

блокировку, предотвращающую пуск электродвигателя при отсутствии воды в бачке для смачивания подшипников насоса АТН перед его пуском; для этого устанавливают сигнализатор наличия воды 1СВ (для насосов других типов вместо сигнализатора устанавливают перемычку);

отключение электродвигателя при нарушении нормального режима работы насосного агрегата, при затоплении водой павильона насосной станции или при перегреве подшипников;

сигнализацию при аварийной остановке насосного агрегата и открывании дверей павильона насосной станции.

При местном управлении переключатель ПУ ставят в положение «Местное». При этом замыкаются контакты переключателя 1—2. Агрегат управляется кнопками «Пуск» и «Стоп» (рис. 13.9). При местном управлении схема контроля за работой насоса отключается. При автоматическом управлении переключатель ПУ ставят в положение «Автоматическое». При этом замыкаются контакты переключателя 7—8, размыкаются контакты 1—2, отключая местное управление. При телемеханическом управлении переключатель ПУ ставят в положение «Телемеханическое». При этом замыкаются контакты переключателя 5—6, 9—10 и размыкаются контакты 1—2 местного управления. Для автоматического управления на клеммной панели станции управления между клеммами 5—5а и 15—15а ставят перемычки. Размыкающий контакт датчика автоматического управления включают на клеммы 11 и 15, а замыкающий — на клеммы 11 и 23.

При телемеханическом управлении после подачи командного импульса «Включить» по цепи «клемма 3 — контакты ПУ 5—6 — перемычки 7—7а — размыкающий контакт РПЛ — перемычка — 89—5 срабатывает реле включения РКН.

Своим замыкающим контактом реле РКН включает реле управления РУ, которое самоблокируется своим замыкающим контактом через размыкающий контакт РО. Другой замыкающий контакт РК включает катушку пускателя и подготавливает цепь реле контроля за работой насоса РК,.

Реле управления РУ работает с выдержкой времени 5 с. Этим достигается восстановление работы насосного агрегата при кратковременном исчезновении напряжения. Одновременно с включением пускателя Л . начинает работать реле контроля РЛ.

Если во время работы насоса подача воды снизится, замкнутся контакты реле СР-1, реле РК сработает и его размыкающий контакт включит реле аварии РА. Для деблокирования необходимо выключить автомат и выяснить причину отключения агрегата. Аналогично происходит отключение агрегата при перегреве подшипников, затоплении павильона или при открывании двери павильона.

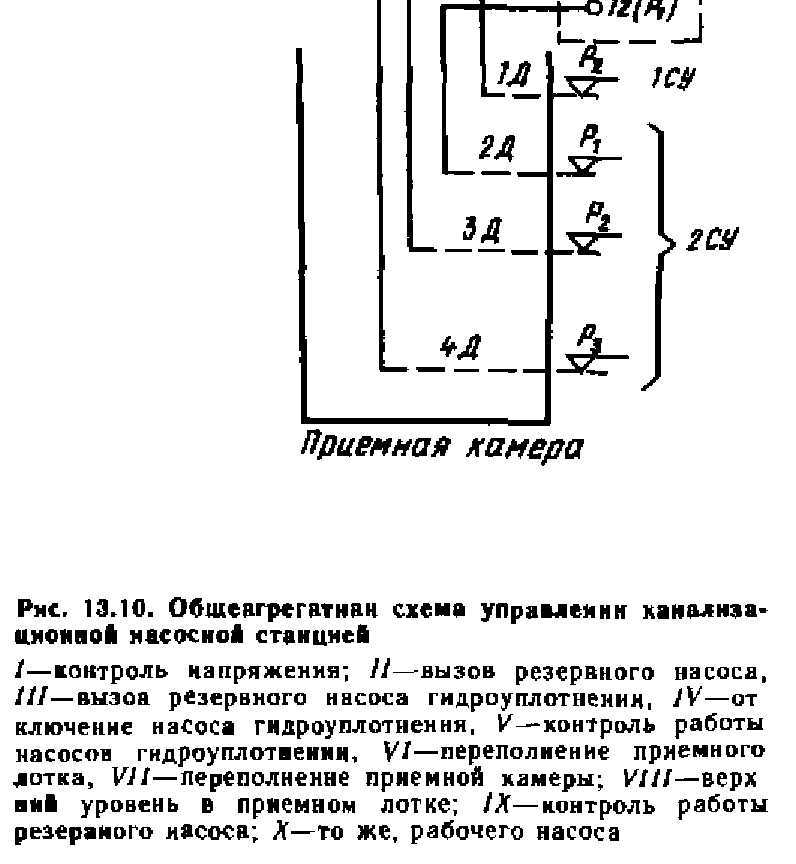

На рис. 13.10 приведена схема автоматизированного управления насосными агрегатами на канализационной насосной станции.

Главная цель автоматического управления насосными агрегатами канализационных насосных станций — не допускать переполнения приемного резервуара выше заданного уровня. Уровень жидкости контролируется электродным сигнализатором ЭРСУ-2. Датчики-электроды устанавливаются на металлической конструкции в приемном резервуаре, а сигнальные блоки — на стене помещения решеток (см. рис. 13.1) с выводом контролируемых параметров на щит управления.

Пуск насосов производится при открытой задвижке. При достижении уровня сточной жидкости ₽з электрод включения 4Д через промежуточное реле 1РУ и магнитный пускатель Л-1 включит в работу первый рабочий насос. Кроме того, промежуточное реле 1РУ через магнитный пускатель Л-2 включит в работу насос гидроуплотнения сальников и прибор КЭП-1 автоматизированного управления механизированными граблями. Если уровень жидкости продолжает повышаться, то при уровне Pi электрод включения ЗД через реле 2РУ и магнитный пускатель Л-3 включит в работу второй рабочий насос и второй прибор КЭП-2. Если второй насос не сработает, то при дальнейшем повышении уровня жидкости в приемном резервуаре до Р электрод включения 2Д включит в работу резервный насосный агрегат.

Электрод 1Д сигнализирует о достижении аварийного уровня жидкости в резервуаре и через реле ЗРУ подает импульс на закрывание задвижки в приемно-аварийной камере.

Промежуточное реле РУ электродного датчика включает магнитный пускатель насоса, кроме того, реле РУ блокируется во включенном состоянии через соответствующий электрод отключения {ЗД для второго насоса и 4Д для первого насоса), а также обеспечивает периодичность включения в работу насосных агрегатов.

Такая блокировка обеспечивает последовательность отключения работающих насосов.

При уменьшении уровня сточной жидкости в резервуаре и выходе из жидкости электрода 2Д через заданную выдержку времени реле РВП выключает из работы резервный насосный агрегат. При понижении уровня до Pi выключается из работы второй насос и через контакт реле 2РУ выключается прибор КЭП-2. При понижении уровня до Рз из жидкости выходит электрод 4Д и выключает из работы первый рабочий насос. Одновременно обесточивается реле 1РУ, которое через свои контакты в цепях управления насосами гидроуплотнения сальников и прибора КЭП-1 выключает их из работы.

Для механизированных грабель решетки предусмотрено местное и автоматизированное управление по программе времени, получаемое с помощью командного электропнев-матического прибора КЭП-12У. Время работы и пауз механизированных грабель устанавливают по опыту эксплуатации канализационной насосной станции. Прибор КЭП-12У позволяет изменять время включения и отключения от 3 мин до 18 ч.

При защемлении грабель в решетке срабатывает муфта предельного момента, электродвигатель отключается и включается звуковой сигнал, одновременно лампочка сигнализации подает сигнал на пульт диспетчерского управления.