Наличие развитых кавитационных явлений в тех или иных элементах проточной части насоса приводит к кавитационному разрушению поверхности его деталей. Интенсивность кавитационной эрозии зависит от формы кавитации, степени ее развития и продолжительности работы насоса в кавитационном режиме. Наличие взвешенных наносов в воде, перекачиваемой насосом, вызывает абразивное разрушение его рабочих органов. Интенсивность этого вида разрушения определяется концентрацией наносов, их гранулометрическим и минералогическим составом, формой частиц, длительностью воздействия взвесенесущего потока на детали насоса и материалом, из которого эти детали изготовлены. При одновременном воздействии кавитации и наносов общий износ насосов, как правило, увеличивается.

Технико-экономические последствия износа насосов вследствие кавитации и истирания взвешенными наносами проявляются двояко. Во-первых, это ухудшение энергетических характеристик насосов (снижение напора и КПД) и связанное с этим увеличение потребляемой электроэнергии. Если при этом припять во внимание, что стоимость электроэнергии для насосных станций достигает 90 % общих эксплуатационных расходов, то становится понятным, что поддержание высокого КПД оборудования имеет решающее значение для экономичности работы насосных станций. Во-вторых, это значительные затраты труда и материалов на ремонтные работы по устранению последствий износа деталей проточной части насосов. Общие дополнительные затраты средств получаются столь большими, что приобретают самостоятельное технико-экономическое значение:

организацией ремонтов и качественным их проведением; от правильной организации и своевременности ремонта или замены отдельных частей, состояние которых уже не отвечает надежной эксплуатации, зависит, какой срок еще проработает насосный агрегат до следующего ремонта и с какими параметрами;

реконструкцией узлов сооружений и оборудования, переходом на более надежные и прогрессивные схемы, заменой устаревших конструкций;

обучением и подготовкой эксплуатационного персонала, поднимающими технический уровень обслуживающего персонала;

рационализаторской и изобретательской работой на данной насосной станции.

Ряд экспериментальных исследований и опыт эксплуатации насосов различных типов позволяет с определенной степенью точности установить наиболее характерные элементы проточной части насосов, подверженные кавитационной эрозии, абразивному разрушению и совместному кавитационно-абразивному износу.

Рабочим органом центробежных насосов, подверженным наиболее сильному износу, является лопастное колесо. Турбулентное перемешивание потока, вызываемое конструктивными особенностями колеса, а также содержание в воде нерастворениого воздуха и газов являются причинами возникновения и развития кавитации при давлениях в потоке, превышающих давление паров воды при данной температуре. Развитые кавитационные явления приводят к эрозионным разрушениям элементов колес. Интенсивность этих разрушений резко возрастает при содержании в воде взвешенных наносов.

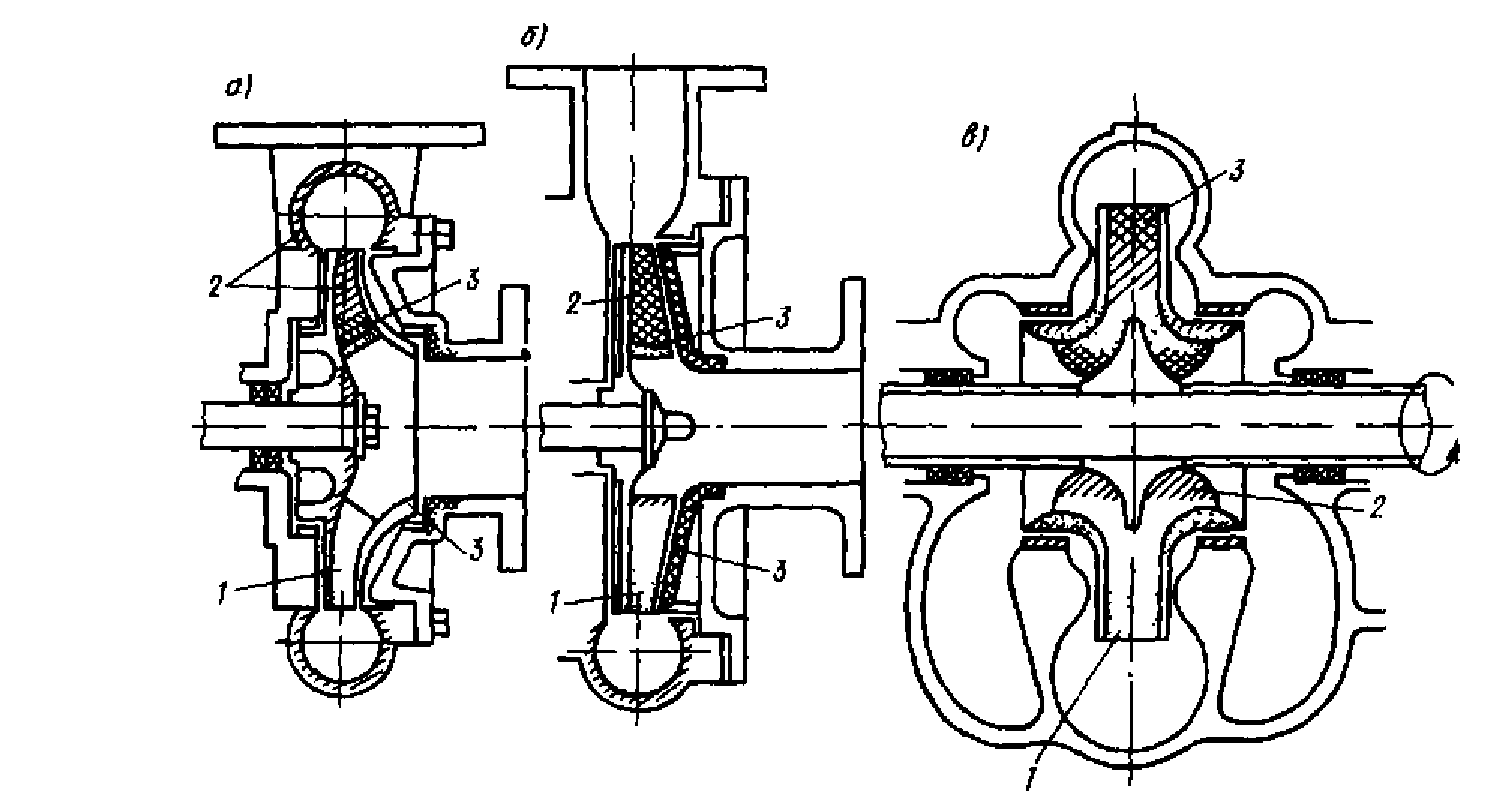

На рис. 14.4, а показаны зоны разрушения лопастей и наружного диска рабочего колеса центробежного насоса консольного типа, вызванные кавитационной эрозией и абразивным воздействием взвешенных частиц. На рис. 14.4, бив показаны зоны разрушения элементов центробежных насосов с рабочими колесами открытого типа и двустороннего входа.

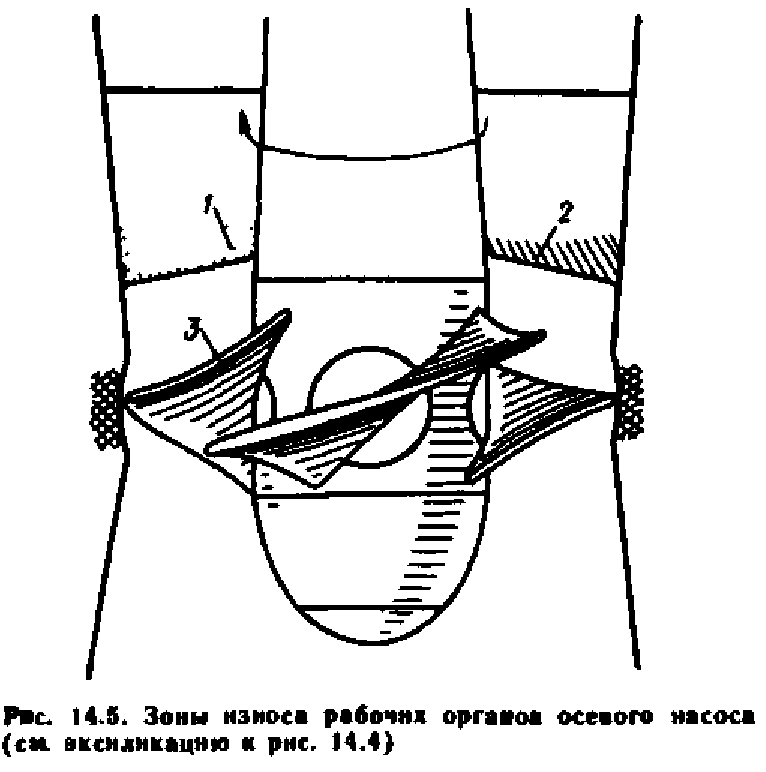

Отводы центробежных насосов подвержены лишь абразивному износу, при этом максимальная интенсивность износа наблюдается в зоне так называемого расчетного сечения (в местах сопряжения спиральной части и напорного патрубка). Особую группу составляют детали, изнашивающиеся в результате движения взвесенесущей воды из напорной полости в область с меньшим давлением, уплотнения, сальниковые устройства, подшипники и т. д. Характерные места износа рабочих органов осевых насосов показаны на рис. 14.5. Наиболее сильному разрушению подвержены внутренние поверхности камер рабочих колес. Вследствие отрыва потока, вызванного несоответствием угла набегания.

Интенсивность износа элементов проточной части насосов вследствие кавитационно-абразивного износа оборудования в большинстве случаев является сложной задачей, для обоснованного решения которой в начальный период эксплуатации насосной станции на основе анализа конкретных условий должны быть проведены следующие мероприятия:

найдены режимы работы насосов, удовлетворяющие максимальной экономичности работы станции в целом и исключающие вообще или ослабляющие интенсивность кавитационно-абразивного разрушения деталей;

выявлены режимы работы, при которых наиболее возможно кавитационно-абразивное разрушение оборудования;

определена экономически оправданная продолжительность межремонтного периода эксплуатации с учетом изменения энергетических характеристик оборудования вследствие износа (см. рис. 14.1) и стоимости капитально-восстановительного ремонта.

Поскольку интенсивность кавитационного и абразивного разрушения, как это установлено многочисленными исследованиями, находится в прямой степенной зависимости от скорости потока, то экономичность и надежность работы насосных станций во многом зависят от выбора режимов эксплуатации их оборудования.

В имеющихся в настоящее время инструктивных материалах (ГОСТах, СНиП и различных ведомственных указаниях) отсутствуют рекомендации по выбору режимов работы насосов с учетом содержания в воде абразивных частиц.

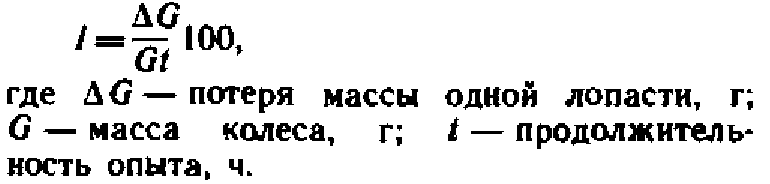

Большой практический интерес в этой связи представляют результаты выполненных в МИСИ им. В. В. Куйбышева экспериментальных исследований гидроабразивного износа деталей насосов различных типов, позволившие установить связь между интенсивностью износа и режимом работы насоса. В качестве примера на рис. 14.6 показано изменение интенсивности абразивного износа рабочего колеса центробежного насоса К90/55 в зависимости от его подачи. Интенсивность износа определялась по потерям массы колеса

Кривые приведенные на рис. 14.6, можно разделить на три характерные зоны (I, II и III), отличающиеся одна от другой интенсивностью износа. В эоне I, близкой к рабочей зоне характеристики, рекомендуемой заводом-изготовителем, износ находится в прямой зависимости от подачи Q. Зоны II и III, находящиеся справа и слева от эоны I, являются зонами резкого возрастания интенсивности износа. Как видно из графиков, режим работы насоса оказывает существенное влияние на интенсивность износа рабочего колеса центробежного насоса. В зоне I износ минимален и пропорционален подаче в первой степени. Уменьшение и особенно увеличение подачи сверх определенного значения и выход режимной точки из зоны I приводят к резкому увеличению интенсивности износа, что особенно заметно при больших концентрациях и крупностях частиц.

Зона характеристики Q—Н насоса с минимальным абразивным износом (от точки С до К) меньше рабочей зоны характеристики, рекомендуемой заводом-изготовителем (границы зоны — точки А и В). При выходе за пределы зоны I изменение подачи на 10 % увеличивает износ на 50—100 %; следовательно, для насоса К90/55 как по энергетическим показателям, так и по интенсивности износа оптимальной будет зона характеристики (0,74-1,1) QonT. Аналогичные данные были получены и при испытаниях насосов других типов.

Таким образом, при проектировании станций, предназначенных для перекачивания воды с абразивными частицами, целесообразно уменьшить рекомендуемую рабочую зону на характеристике насоса. Конечно, это может потребовать увеличения числа рабочих агрегатов. Однако после определенного периода работы насосы, имеющие меньший износ, превзойдут по подаче и КПД насосы, находящиеся в более трудных условиях. Следовательно, оптимальная по интенсивности износа и энергетическим показателям зона характеристики насоса для каждой конкретной станции может быть найдена путем технико-экономических расчетов. Эксплуатация насосов в зоне малых подач (участок АС), несмотря на небольшое абсолютное значение интенсивности износа, нецелесообразна ввиду значительного возрастания интенсивности износа, отнесенной к 1 м3 перекачиваемой жидкости, при параллельном снижении т) насоса.

Знание механизма кавитационно-абразивного разрушения в сочетании с анализом характера и особенностей движения потока через рабочие органы позволяет в отдельных случаях повысить износостойкость и продлить межремонтный период эксплуатации насосов за счет изменений в конструкции их проточной части.

Многочисленные научно-исследовательские работы, проведенные в лабораториях и натурных условиях, а также обширный опыт отечественного и зарубежного гидромашиностроения указывают на возможность существенного повышения износостойкости насосов путем изготовления их деталей из материалов, способных противостоять кавитации и абразивному воздействию наносов.

В силу своей экономичности наибольшее распространение в насосостроеини получили чугун и углеродистые нелегироваиные стали. Однако их износостойкость невелика.

В условиях кавитационной эрозии хорошо зарекомендовали себя алюминиевая и марганцевая бронза. Благодаря этому, а также вследствие своей высокой аитикоррозионности они находят довольно широкое применение при изготовлении деталей центробежных насосов, особенно рабочих колес. Однако из-за относительно низких прочностных показателей из бронзы изготовляют только детали небольших размеров. Детали крупных центробежных и осевых насосов, работающих в условиях кавитации, изготовляют из железоуглеродистых сплавов.

При слабой интенсивности кавитационного воздействия применяют низколегированные стали 20ГСЛ; при средней интенсивности кавитдциоииой эрозии хорошо зарекомендовали себя нержавеющая сталь 20Х13НЛ и стали мартенситного класса IXI3 и 2X13. В жестких кавитационных условиях высокую сопротивляемость эрозии показала нестабильная хромомарганцевая аустенитная сталь, самоупрочняющаяся при пластических деформациях.

Наблюдения, проведенные в условиях гидроабразнвиого изнашивания, показывают, что легированные стали обладают большей сопротивляемостью к воздействию взвешенных наносов, чем углеродистые. В этом отношении они являются предпочтительными, как и при выборе материала для деталей, подверженных кавитационной эрозии. Весьма незначительна абразивная износостойкость бронзы, что, несомненно, объясняется эе сравнительно невысокой твердостью.

Абразивная износостойкость чугуна, по данным ВНИИГндромаша, может изменяться в широких пределах в зависимости от его химического состава и способа обработки. Если износостойкость серого чугуна сравнительно невелика, то сплавы белого мартенситного чугуна и термически обработанный высокохромистый чугун по своей сопротивляемости абразивному износу лучше углеродистых сталей.