Действие пароструйных вакуумных насосов основано на использовании в качестве откачивающего элемента высокоскоростной паровой струи. В зависимости ог области рабочих давлений и принципа действия различают три вида пароструйных насосов: эжекторные (7604-10-2 мм рт.ст.), бустерные (10_1л-104 мм рт. ст.) и высоковакуумные (ниже 10-4 мм рт.ст.).

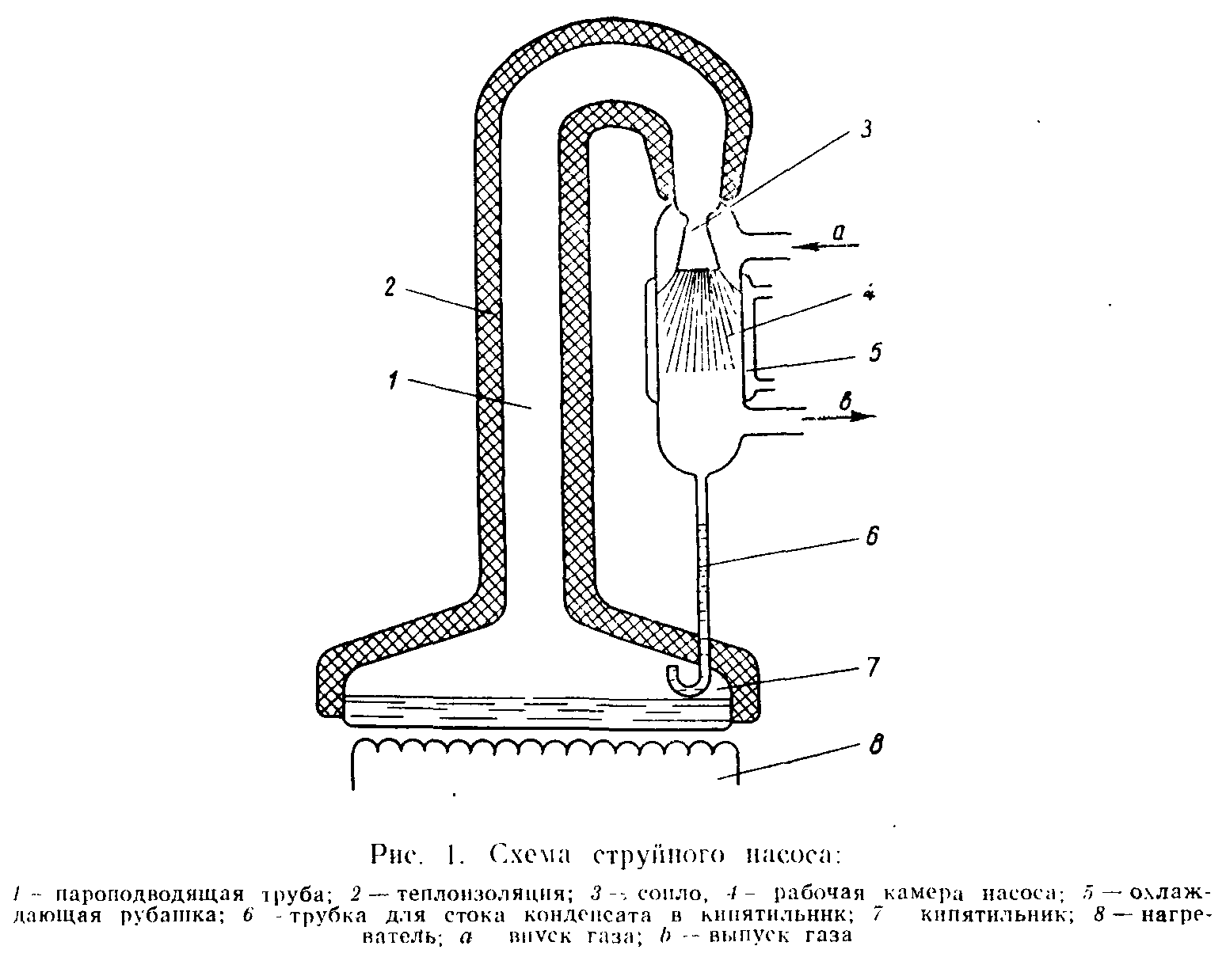

Несмотря на различие в диапазонах рабочих давлений, в конструктивном оформлении, режимах работы и физическом механизме процесса откачки, общая принципиальная схема работы насосов одинакова. На рис. 1 приведена упрощенная схема, иллюстрирующая работу насосов с собственным кипятильником.

В кипятильник 7 насоса заливают специальную рабочую жидкость (вакуумное масло или ртуть). Нагревателем 8 жидкость нагревается в кипятильнике до рабочей температуры; образующийся пар по пароподводящей трубе 1 поступает к соплу 3, из которого с большой скоростью истекает в виде расходящейся струи в пространство рабочей камеры насоса 4. Откачиваемый газ поступает в рабочую камеру, захватывается струей и увлекается ею к охлажденным стенкам рабочей камеры. На стенках камеры пар конденсируется, и конденсат по сливной трубке 6 возвращается обратно в кипятильник. Газ, увлекаемый струей к стенкам камеры, сжимается ею и выбрасывается к насосу предварительного разрежения.

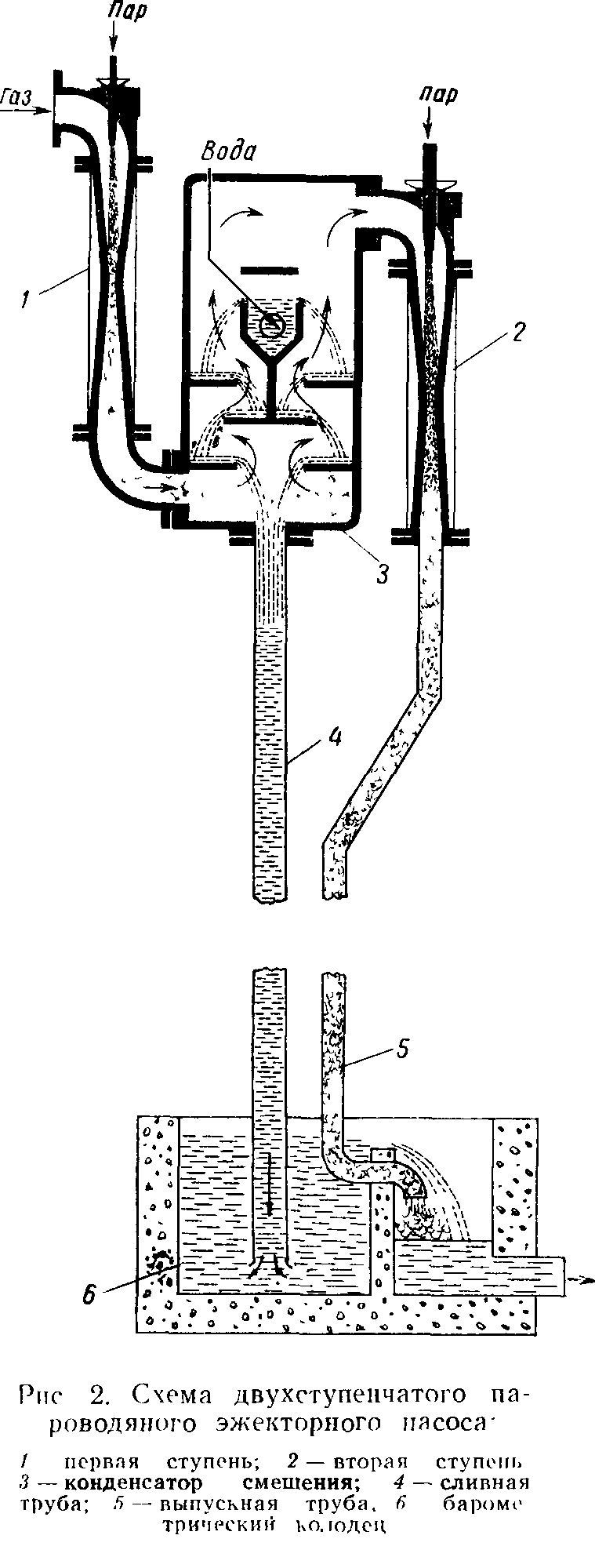

Несколько отличается от приведенной схемы работа пароводяного эжекторного насоса, в котором пар приготовляется не в собственном кипятильнике, а подается по паровой магистрали из котельной или ТЭЦ. Кроме того, пар не конденсируется на стенках насоса, а либо выбрасывается вместе с газами, либо конденсируется в установленном за насосом конденсаторе.

Механизм увлечения газа струей в струйном насосе зависит от режима течения откачиваемого газа и режима течения паровой струи.

В эжекторных насосах, работающих при высоких впускных н выпускных давлениях, из сопел истекают плотные турбулентные или ламинарно-вязкостные струи. При этом увлечение газа струей в первом случае осуществляется за счет турбулентного перемешивания вихреобразно движущихся масс струи с частицами откачиваемого газа, в процессе которого последние получают импульсы в направлении движения струи от паровых частиц. Во втором случае, при ламинарной струе, увлечение газа осуществляется за счет вязкостного трения граничных слоев струи и прилегающих слоев газа, а также частично за счет диффузии газа в струю.

В бустерных насосах увлечение газа струей осуществляется за счет вязкостного трения между слоями пара и газа и в значительной мере за счет диффузии газа в струю.

В высоковакуумных насосах механизм увлечения газа струей целиком определяется диффузией молекул газа в струю.

Современные вакуумные струйные насосы — многоступенчатые, имеют две-три, а эжекторные насосы и большее число последовательно работающих ступеней.

В качестве рабочих жидкостей в насосах используются ртуть, вакуумные масла и вода. Поэтому в зависимости от рода рабочей жидкости струйные насосы подразделяются на парортутные, паромасляные и пароводяные.

В условиях промышленной эксплуатации вакуумные струйные насосы присоединяются к откачиваемым системам обычно через переходные трубопроводы, вакуумные затворы, отражатели, ловушки. Для расширения возможностей промышленного применения вакуумных струйных насосов выпускаются типовые вакуумные затворы, ловушки, отражатели, вентили.

Наряду с насосами выпускаются вакуумные струйные агрегаты, представляющие собой установку для откачки, состоящую из струйного насоса, отражателя, ловушки, затвора, присоединительного патрубка и электрощитка, смонтированных на общей раме.

Эжекторные насосы

В эжекторном насосе (рис. 1) пар повышенного давления истекает через расширяющееся сопло 1 со сверхзвуковой скоростью. За счет турбулентного перемешивания или вязкостного трения граничных слоев струи и газа происходит захват и увлечение газа в сужающийся насадок 2 — камеру смешения Пройдя через горловину 3, парогазовая смесь из камеры смешения поступает в расширяющийся диффузор 4, в котором скорость потока уменьшается, а статическое давление растет.

Обычно одна ступень вакуумного эжектора сжимает газ в 5—10 раз. Так, одна ступень эжектора, работающего с выпуском в атмосферу, может создавать давление от 80 до 150 мм рт. ст Для получения более низких давлений необхотпмо устанавливать ряд ступеней последовательно. При этом за эжекторной ступенью обычно устанавливается конденсатор, в котором пар конденсируется, а газ откачивается следующей ступенью. Схема типичного пароводяного эжекторного насоса с промежуточным конденсатором приведена на рис. 2

Основной характеристикой пароэжекторных насосов является зависимость впускного давления от производительности или внешней нагрузки (рис. 3).

Характеристика имеет два участка, наклоненных под разными углами к оси абсцисс: пологий — рабочий участок и крутой — перегрузочный участок. На рабочем участке значительные изменения нагрузки мало изменяют впускное давление. На перегрузочном участке малые изменения на1рузки приводят к резкому росту впускного давления.

Точка перегиба характеристики, соответствующая максимальной производительности насоса на рабочем участке, является расчетной рабочей точкой, для которой обычно указываются параметры насоса.

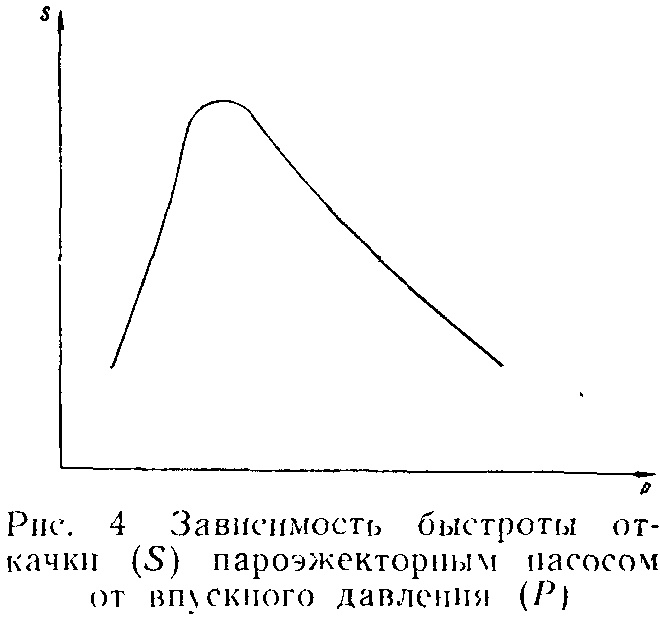

Быстрота откачки насоса в зависимости от впускного давления имеет вид кривой с максимумом (рис. 4), соответствующим рабочей точке.

В качестве рабочих жидкостей в вакуумных эжекторных насосах используют воду, ргуть и вакуумные масла.

На рис. 5 приведен внешний вид четырехступенчатого парортутного эжекторного насоса ЭН-100Р. Быстрота откачки насоса равна 100 лсек при давлении 101 мм рт. ст, предельный вакуум 1,5-10-6 мм рт ст. (измеренный при вымораживании паров ртути в азотной ловушке перед манометром); наибольшее выпускное давление 50 мм рт. ст. Насос выполнен в виде компактного блока последовательно соединенных эжекторных ступеней и промежуточных конденсаторов, кипятильника и паропроводов, смонтированных на общей раме. В выпускном патрубке насоса имеется дисковая ловушка, предотвращающая выход паров ртути в сторону насоса предварительного разрежения. Насос изготовлен из нержавеющей стали Х18Н9Т.

Насос применяют в качестве вспомогательного для создания предварительного разрежения, а также в качестве высоковакуумного для получения давления -10-6 мм рт.ст. при сниженной быстроте откачки.

Соединенный последовательно с водоструйным насосом, насос ЭН-100Р обеспечивает безмасляную предварительную откачку больших объемов.

По своей производительности при давлении I01 мм рт. ст. он эквивалентен механическому насосу ВН-6Г.

Насос может быть рекомедован:

для использования в системах безмасляной откачки термоядерных, ускорительных и других установок;

для перекачки редких и дорогостоящих газов из сосуда с низким давлением в сосуд с высоким давлением без риска загрязнения газов органическими продуктами или частичной потери их за счет растворения в рабочей жидкости (в случае использования масляных насосов);

для откачки радиоактивных газов без загрязнения их органическими продуктами (в случае использования масляных насосов; кроме того, радиоактивные газы разрушают масло в насосе, что делает применение масляного насоса для этой цели малопригодным);

для перекачки и сжатия газовых смесей при газовом анализе без загрязнения и потери газов.

Наиболее широкое распространение получили пароводяные эжекторные насосы. Это обусловлено ценными свойствами пара как рабочего тела (однороден по составу, не разлагается, не окисляется и т. п.), доступностью его и возможностью практически неограниченного потребления при современном уровне котлострое-ния. В отличие от паромасляных и парортутных насосов в пароводяных эжекторных насосах пар приготавливается не в собственном кипятильнике, а подается к соплам по магистральным паропроводам от ТЭЦ или котельных под повышенным давлением, обычно порядка 5—10 атм. Многоступенчатые пароэжекторные насосы могут быть рассчитаны на различные производительность и предельный вакуум, а также на работу при различных параметрах пара и воды.

Характеристики пароводяных эжекторных насосов существенно зависят от давления и состояния пара, температуры и расхода воды. При этом, чем выше давление пара и чем ниже температура охлаждающей конденсатор воды, тем меньше удельный расход пара и воды на 1 кг откачиваемого газа. В связи с этим высокопроизводительные пароводяные эжекторные насосы проектируют обычно для конкретных целей, под определенные параметры пара и воды на объекте, где предполагается установка насоса. Эти насосы, имеющие различную компоновку в зависимости от эксплуатационных условий, изготавливаются по специальным заказам промышленности.

Пароводяные эжекторные насосы широко применяются для откачки конденсаторов паровых турбин, дистилляционных установок, выпарных аппаратов, вакуум-кри-стал.тизаторов, деаэраторов, дегидраторов, вакуум-сушильных аппаратов, вакуум-фильтров, вакуум-проппточных установок, вакуум-ме-таллургических печен, установок для вакуумной обработки жидкой стали и др., а также могут быть использованы в качестве насосов предварительного разрежения в безмасляных системах откачки.

Столь широкое распространение пароводяных эжекторных насосов обусловлено рядом их важных достоинств:

1) практически любая, сколь угодно большая, объемная производительность, на которую насосы могут быть рассчитаны и изготовлены;

2) отсутствие движущихся частей, очень простая конструкция, вследствие чего насосы обладают большой надежностью в работе, срок службы их практически не ограничен;

3) возможность изготовления из различных материалов и откачки любых газов, в том числе агрессивных и загрязненных механическими примесями; при откачке запыленной среды насосы не нуждаются в установке фильтров, благодаря чему полностью используется их производительность;

4) малый вес; для установки насосов не требуются фундаменты;

5) компактность; отдельные элементы насоса могут быть размещены по стенам, колоннам, потолкам так, чго занимаемая ими производственная площадь оказывается незначительной;

6) малая стоимость изготовления и эксплуатации, простота обслуживания.

В настоящее время выпускаются насосы с быстротой откачки, достигающей 150000 л)сек и позволяющей получать в больших объемах давление ЮЧЮ2 мм рт. ст.

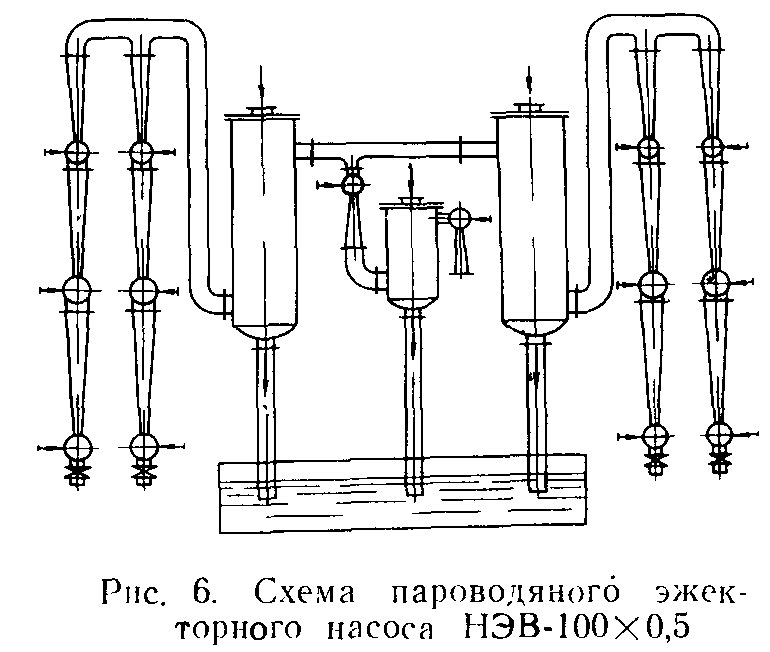

Пятиступенчатый пароэжекторный насос ПЭВ-ЮОХО,5 (рис. 6) имеет три последовательно соединенные первые ступени, состоящие из четырех ниток, объединенных в две параллельные группы, два параллельно работающих барометрических конденсатора смешения за третьей ступенью и один конденсатор смешения между четвертой и пятой ступенями.

На рис. 7 приведена схема шестиступенчатого насоса НЭВ-2Х10 2, предназначенного для откачки вакуумной дуговой печи при давлении 10-2 мм рт. ст. Насос имеет четыре последовательно соединенные эжекторные ступени без промежуточных конденсаторов и два конденсатора смешения за четвертой и пятой ступенями.

Они крайне редко требуют очистки, могут работать на загрязненной воде, не боятся попадания механических частиц, которые смываются потоком воды в сливные трубы, мало боятся коррозии, так как попадающая в них коррозирующая среда разбавляется охлаждающей водой.

Вместе с тем поверхностные конденсаторы обладают достоинствами, которые в ряде случаев делают их использование более предпочтительным, чем конденсаторов смешения. Так, охлаждающая вода в них не смешивается с конденсатом, что позволяет возвращать чистый конденсат в систему. При отсосе конденсата конденсатным насосом требуется меньшая, чем для конденсатора смешения, производительность конденсатного насоса. Если в конденсате содержатся коррозирующие, ядовитые или радиоактивные компоненты, то при применении поверхностного конденсатора возникает гораздо меньше проблем, связанных с улавливанием этих компонентов, чем при применении конденсатора смешения.

Наряду с баромерическими конденсаторами, требующими размещения их на высоте примерно 11 ж от уровня воды в дренажном колодце, применяют также н низкоуровневые конденсаторы, из которых конденсат удаляется не по барометрическим сливным трубам, а отсасывается конденсатными насосами. В этих случаях высота сливных {руб составляет приблизительно 1,5 м, что достаточно для уравновешивания разности давлений между отдельными конденсаторами.

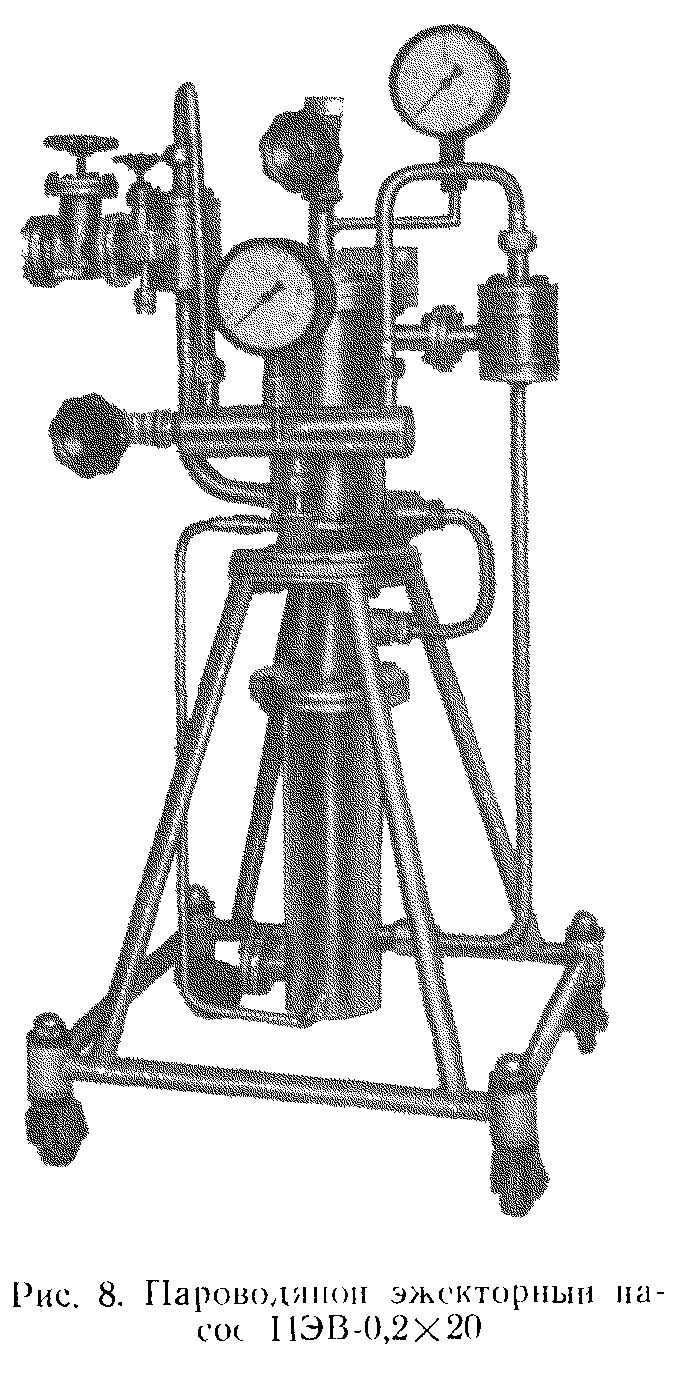

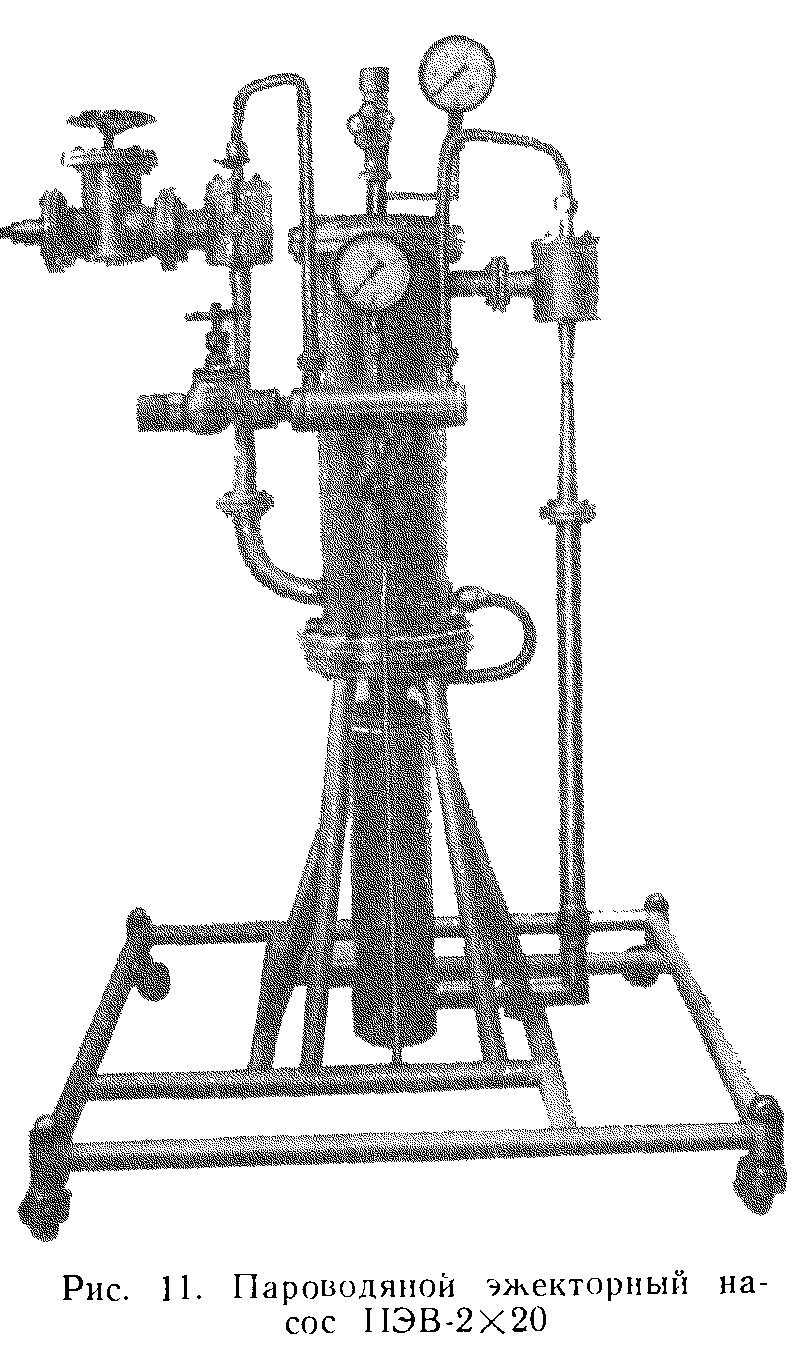

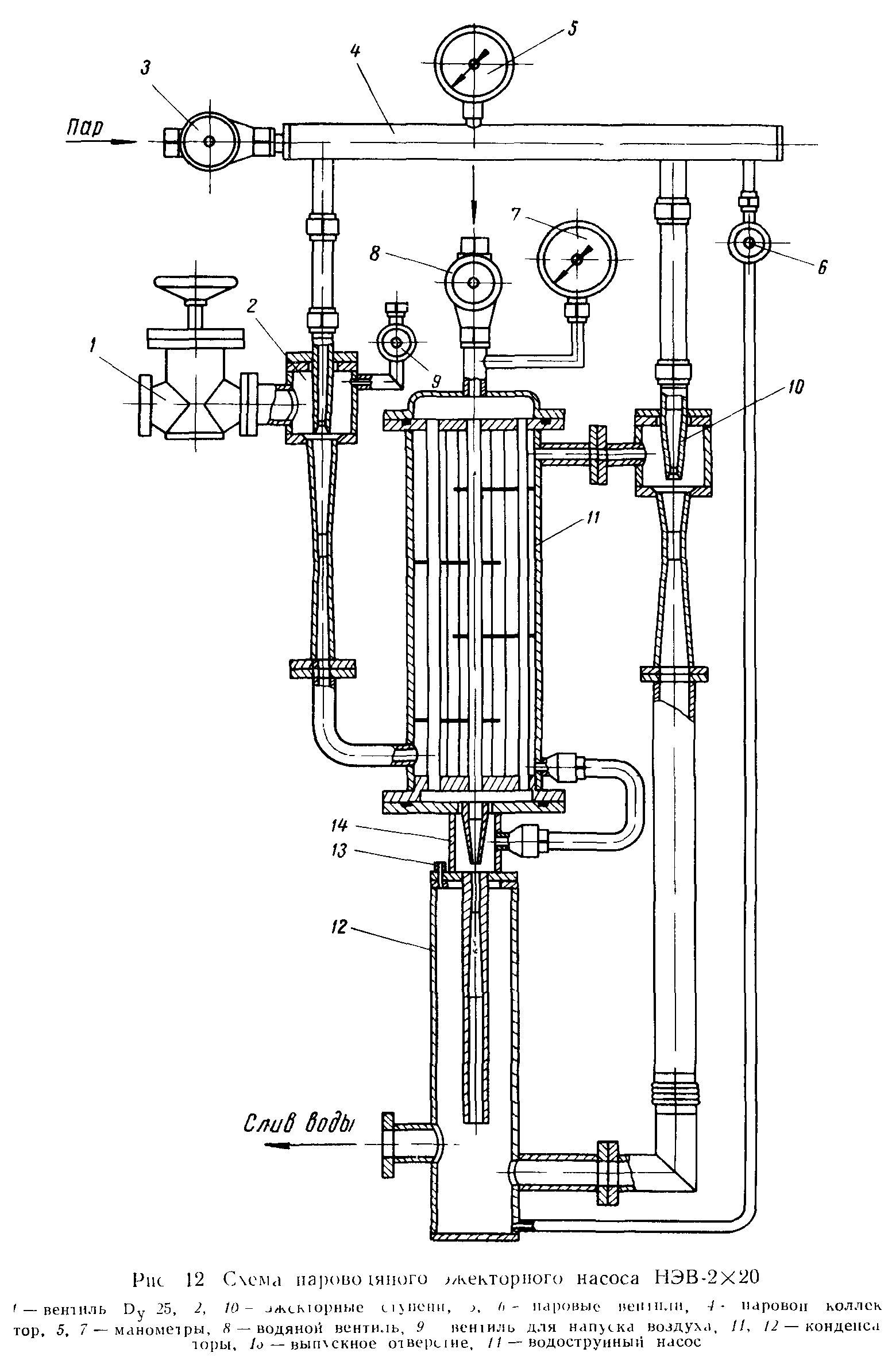

Для малых насосов весьма удобной и экономичной является схема с промежуточными поверхностными конденсаторами и отсосом конденсата из них водоструйными насосами. При этом водоструйные ступени питаются водой, выходящей из конденсаторов, что позволяет избежать ее дополнительного расхода. Насосы, работающие по такой схеме, имеют производительность 0,2 кг/час (НЭВ-0.2Х20) и 2 кг/час (НЭВ-2Х20) сухого воздуха при рабочем давлении 20 мм рт. ст. Насосы двухступенчатые, выполнены в виде блоков ступеней, смонтирован-них на рамах. Блок ступеней может быть снят с рамы н закреплен на стене скобами, приваренными к конденсатору.

Наряду с конденсаторами смешения в пароводяных эжекторных насосах применяются также поверхностные конденсаторы, обычно трубчатого типа. Здесь, в отличие от конденсаторов смешения, теплообмен происходит не в результате непосредственного контакта парогазовой смеси с охлаждающей водой, а через стенки грубой, внутри которых движется вода, а снаружи — парогазовая смесь.

Конденсаторы смешения получили большее распространение, чем поверхностные конденсаторы.

Насосы присоединяются к откачиваемой системе через венiиль D-25. Основные детали насосов изготавливаются из стали Х18Н9Т.

Компактным насосом, выполненным в виде блока ступеней, смонтированного на раме, является также насос НЭВ-3. Насос имеет три первые пароэжекторные ступени без промежуточных конденсаторов и последнюю ступень — водоструйную, являющуюся одновременно конденсатором пара, выбрасываемого из третьей ступени.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

1 Ianмеиование |

Насосы |

||

|

11ЭВ-0.2Х20 |

НЭВ-2Х2О |

нэв-з |

|

|

Производи гельносп, но сухому воздуху, кгас |

0,5 при |

3 при |

1 при |

|

20 мм рт. ст. |

20 мм рт. 1 т. |

0,5 мм рт. ст. |

|

|

Предельный вакуум, мм рт. ст. |

10 |

10 |

0,38 |

|

Давление рабочего пара (сухой насыщенный), ати |

2,6 |

2,6 |

4,0 |

|

Расход пара, кг час |

12 |

86 |

140 |

|

Давление охлаждающей воды, ати |

1,0 |

1,5 |

4,0 |

|

Максима и,пая i емиер.пура воды, С |

30 |

30 |

30 |

|

Расход ноды, .и-1 час |

0,35 |

1,5 |

14 |

|

Габаритные размеры, маг. с рамой |

500 Л 445 у 1025 |

800 X 800 Л 1423 |

1048X1148 Х2569 |

|

без рамы |

500x345x910 |

684x395x1329 |

— |

|

Вес, кг. с рамой |

51 |

80 |

290 |

|

без рамы |

41 |

60 |

— |

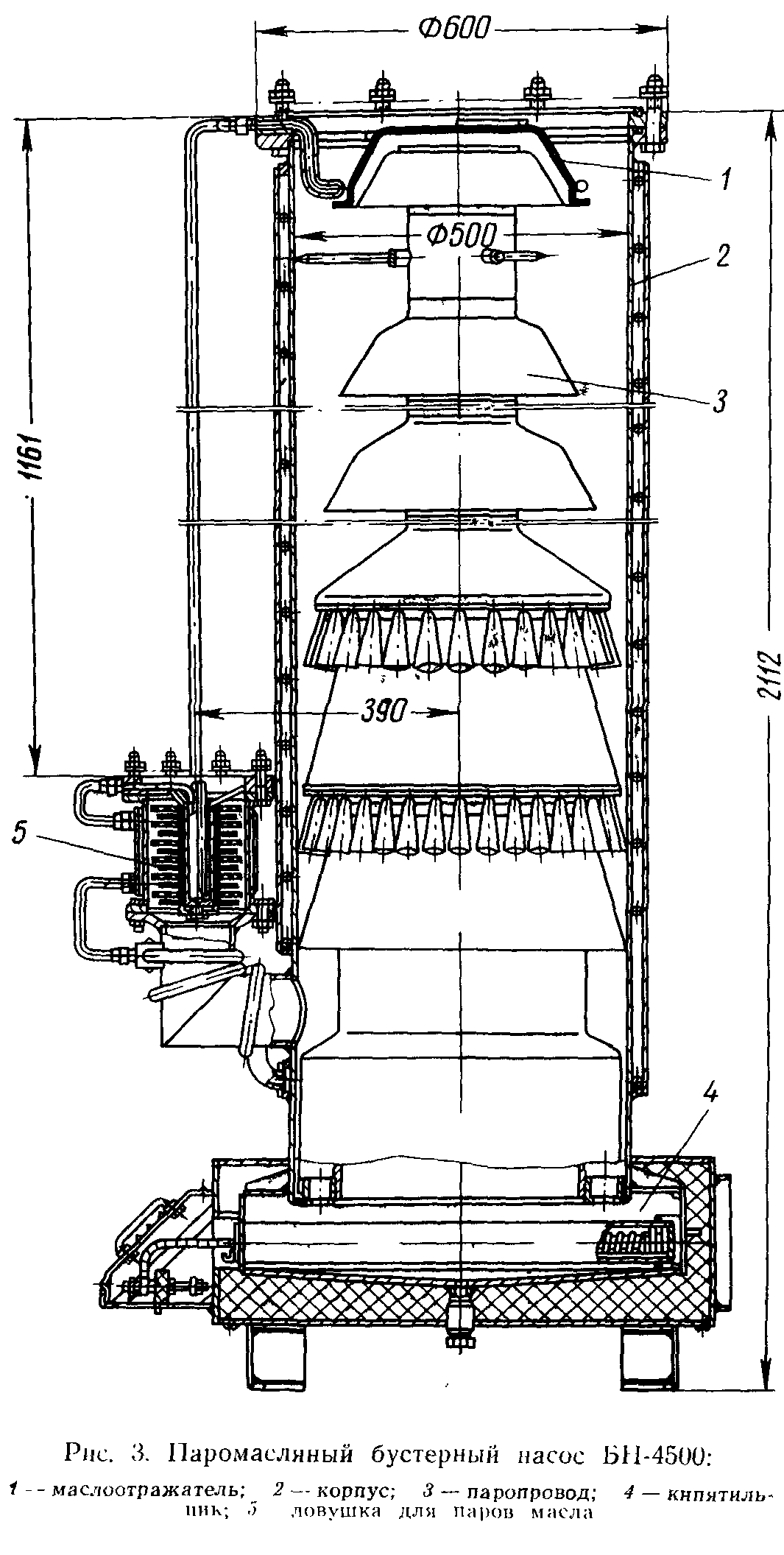

Бустерные насосы

Бустерные насосы применяются для откачки больших количеств газа из вакуумных установок при давлениях от 10 1 до 10 4 мм рт. ст. Они широко используются для откачки вакуумных индукционных и дуговых металлургических печей, установок для сушки и пропитки электрических конденсаторов, трансформаторов, кабелей, вакуум-ди-стилляционных установок, аэродинамических труб и т. д.

В качестве рабочих жидкостей в бустерных насосах используются вакуумные масла Г и ВМ-3 и кремнийорганическое соединение ПФМС-1.

Выпускаются бустерные паромасляные насосы с быстротой откачки 500, 2000, 4500 и 15000 л[сек. Характерными особенностями бустерных насосов являются большая производительность (до 150 л • мм рт. ст.{сек в диапазоне давлений от 10 2 до 10-3 мм рт. ст. и высокие значения наибольшего выпускного давления 0,5—2,0 мм рт.ст.), а также связанные с этим значительное потребление электрической энергии и увеличенные размеры кипятильников. Быстрота огкачки бустерных насосов изменяется с изменением впускного давления и имеет максимум при давлении 1 • 102 мм рт. ст.