Механические вакуумные насосы с масляным уплотнением

Механические вакуумные насосы с масляным уплотнением, используются для получения остаточных давлений от 760 до 10-3 мм рт. ст. и являются неотъемлемой частью любой вакуумной установки.

Они используются в качестве насосов предварительного разрежения в высоковакуумных агрегатах, при работе со струйными, двухроторными, молекулярными и другими высоковакуумными насосами. Широко применяются для откачки воздуха, химически неактивных газов, паров и парогазовых смесей, не воздействующих на материалы конструкции и рабочую жидкость насоса.

Механические вакуумные насосы с масляным уплотнением по принципу действия относятся к насосам объемного типа. Через впускной патрубок газ поступает в рабочую камеру. В зависимости от геометрических размеров камеры и роторного механизма порция газа, заполнившая рабочий объем насоса, при вращении роторов в определенный момент отсекается пластиной или периферийной частью головки ротора от входной части камеры и переносится на сторону выпуска. У одноступенчатых насосов и в выпускных ступенях двухступенчатых насосов с масляным уплотнением перенос периодически захватываемых порций газа сопровождается их сжатием и выбросом в атмосферу через клапан.

Механические вакуумные насосы с масляным плотиеинем являются вращательными насосами. По своему устройству они разделяются на пластинчато-роторные, пластинчато-статорные, пластинчато-статорные с пластиной в виде поршня и плунжерные. Циркулирующее в насосах этого типа масло уплотняет зазоры между трущимися деталями, предотвращает поступление в камеру насоса атмосферного воздуха через клапан, заполняет вредные объемы и уменьшает их влияние на величину остаточного давления.

Масло, поступающее в камеру насоса, содержит растворенные газы. В рабочей камере эти газы выделяются из пленки масла и поступают на вход насоса. Масло, выброшенное из камеры, некоторое время находится под воздействием атмосферного воздуха и поглощает газы, после чего вновь поступает в камеру насоса, где частично обезгаживается. Масло может также поглощать газы на стороне сжатия.

Одной из причин, вызывающих изменение состава масла в процессе работы, является влияние откачиваемых газов и паров. При нормальной эксплуатации масло в насосах, откачивающих только воздух или неагрессивные газы, не ухудшается даже после нескольких месяцев работы. Откачка агрессивных газов и паров (SO2, Cl2, F2 и др.) вызывает более или менее быструю порчу масла. Кроме того, как при откачке агрессивных сред, так и при откачке паров воды происходят коррозия поверхностей деталей насоса и осмоление масла.

Современным требованиям отвечают насосы с масляным уплотнением, рассчитанные на максимальное использование небольшого числа унифицированных элементов для получения ряда типоразмеров. Уни-фированные насосы обеспечивают достижение низкого остаточного давления, динамически отбалансированы, надежны в эксплуатации, для них разработаны специальные входные и выходные ловушки — отстойники, вентили — проходные и угловые, ручного и дистанционного управления и аварийного закрытия.

Существенное улучшение эксплуатационно-технических характеристик достигнуто благодаря разделению в этих насосах обеих камер и их маслосистем в двухступенчатых насосах, обезгаживанию масла между ступенями, разработке системы газобалластного устройства, предохранительного устройства (типа обгонной муфты) от проворота роторного механизма в обратную сторону и забрасывания масла на сторону высокого вакуума; характерна компоновка роторных узлов с приводными механизмами на одном валу, позволяющая производить полную динамическую балансировку, создающую плавность хода без вибрации насоса.

Большой интерес для потребителей представляет самый маленький насос оригинальной конструкции ВН-0,1 (вертикальный). Малые габариты, незначительная потребляемая мощность и вертикальная компоновка делают его удобным для переносной аппаратуры, масс-спектрометрии, установок лабораторного и промышленного назначения.

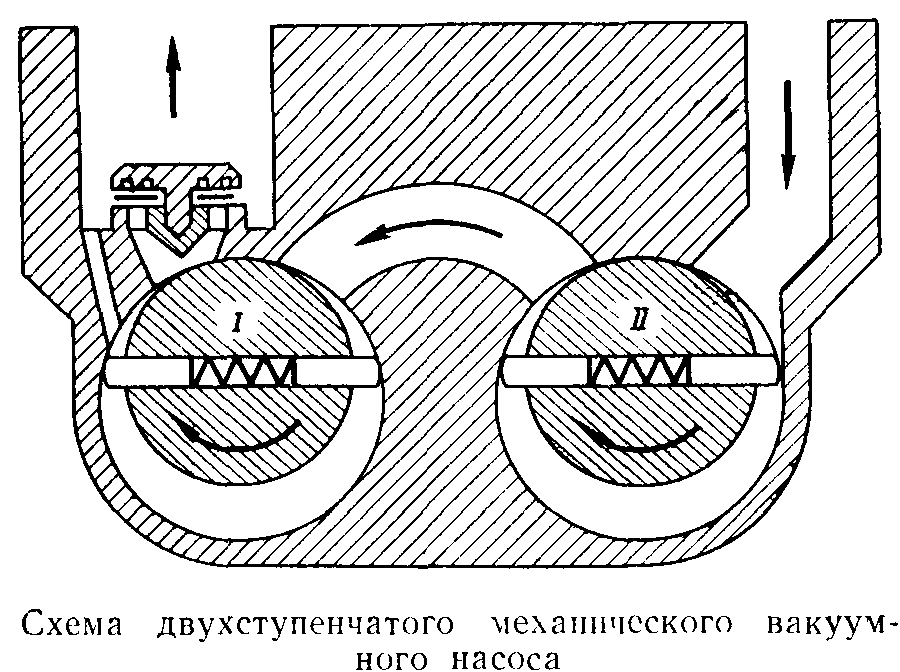

Для получения остаточного давления по воздуху ниже, чем 2 • 10-3 мм рт. ст., применяется двухступенчатый насос. Насос состоит из двух последовательно соединенных ступеней, причем ступень 1 служит в качестве насоса предварительного разрежения для ступени 11, которую часто называют высоковакуумной ступенью.

Лучшие образцы двухступенчатых насосов достигают остаточною давления по воздуху около 1 • 10-5 мм рт. ст. Легкие фракции масла, имеющиеся в ступени 11, в процессе работы испаряются, и их пары непрерывно откачиваются ступенью /, т. е. происходит обеднение легкими фракциями масла в высоковакуумной ступени, что почти не имеет места у одноступенчатых насосов. Естественно, что и на входе в двухступенчатый насос уменьшается количество паров легких фракций, которые определяют полное остаточное давление вакуумного насоса.

Наличие газобалластного устройства позволяет откачивать механическими вакуумными насосами с масляным уплотнением парогазовые смеси с большим содержанием паров и воды.

Минимально необходимое количество балластного газа при этом определяется из условия, чтобы к моменту выпуска, когда достигается наивысшее давление, парциальное давление конденсируемых паров в камере насоса не достигало давления их насыщения при температуре насоса.